L’utilité des contrôles de qualité et de l’analyse des défauts de fabrication

Publié le 08 juin 2018

Dans la parution de décembre 2017 de l’Auto-Blogue, Tim, notre expert en procédés de fabrication, a publié un excellent article intitulé « Contrôle de la qualité dans l’usine de rabotage » qui abordait l’importance des contrôles de qualité du planeur dans ces trois principales sections : entrée, classification et sortie. L’article conclut en insistant sur le besoin de « mettre en place des procédures régulières de contrôle de qualité ».

J’aime bien faire des inspections de paquets, mais après avoir passé des décennies à vérifier des milliers de pièces, n’importe quelle tâche devient routinière. Il y a trois raisons pour effectuer des contrôles de qualité, que vous soyez dotés d’un système de classification automatisé ou que vous utilisiez des classificateurs manuels sur la ligne de rabotage.

La première est la conformité, qui correspond à respecter les normes de l’estampille de qualité appliquée sur la pièce de bois d’œuvre et de s’assurer de livrer un produit conforme aux attentes des clients.

La seconde est la performance qui oblige les classificateurs à respecter les limites de sous-qualité reliées à la conformité avec les agences d’inspection et à des limites en sur-qualité exigées par leurs employeurs. Les mêmes exigences s’appliquent pour des systèmes de classement automatisés, mais puisqu’un système de classification automatisé est plus constant qu’un humain (classificateur), le principal défi devient l’ajustement des paramètres nécessaires pour la détection des défauts ainsi que l’entretien du système et ses composants.

La troisième raison est l’opportunisme qu’évoquait Tim dans son article de décembre. À mesure que les procédés de transformation accélèrent la cadence et s’automatisent, de moins en moins de personnes manipulent le bois de sorte que l’expertise diminue pour analyser les défauts de fabrication. Le bassin d’employés doté des compétences en classification s’amenuise tout comme les connaissances des modalités et des étapes des procédés de transformation du bois d’œuvre.

Il faut d’abord s’assurer d’avoir une procédure documentée des contrôles de qualité, mais si l’on ne fait que produire des milliers de planches de bois d’œuvre et que seul le respect de la conformité est vérifié, il est possible de manquer des opportunités de réduire ou d’éliminer certains défauts de fabrication affectant le grade, mais aussi de rater la possibilité d’augmenter la proportion de grades plus élevée et l’apparence générale du produit pour le client.

Les contrôleurs de qualité doivent donc inclure à leurs tâches routinières la documentation des défauts de fabrication et leurs incidences sur la valeur du panier du produit et le rendement. Portons notre attention sur un type de défaut que j’observe fréquemment sur différents planeurs dans le cadre de mes mandats au Canada et aux États-Unis.

Il y a de nombreuses étapes dans le cycle de production — de l’abattage des arbres jusqu’au rabotage — qui peuvent induire des défauts de fabrication du bois d’œuvre. Tout le monde doit composer avec les défauts naturels du bois. Par contre, les défauts induits au tronçonnage des billes, au sciage, au séchage et au rabotage du bois d’œuvre sont ceux qu’il faut toujours essayer d’éliminer. Une omission de rive est l’un de ces défauts. Elle peut entraîner un déclassement de la planche ou un sur-éboutage. Même si la planche respecte le grade, l’apparence du produit emballé pourrait en être grandement affectée.

Je voudrais aborder plus en détail les omissions aux bouts rapprochés ou aux bouts éloignés des planches.

Le problème avec l’omission réside souvent dans la perception du personnel au rabotage qu’il est causé par l’usine de sciage. C’est souvent le cas, en raison de possibles problèmes d’alignement des équipements de débitages à l’usine de sciage et de l’instabilité des billes et/ou des planches dans leur passage à travers les différents équipements (exemple : équarrisseuse à scies jumelles, refendeuse à scies multiples et déligneuse).

Pour produire du bois d’œuvre, l’étape de rabotage est généralement la plus stable du procédé. Cette stabilité peut souvent régler et faire disparaître les problèmes de fabrication issus du sciage. Par contre lorsque le planeur est mal ajusté, il reproduira systématiquement le même défaut alors que le sciage produira des défauts de façon plus aléatoire.

À l’inspection des paquets après rabotage, la présence d’omission de rive dans les bouts ne dit pas où le défaut se produit, mais une fréquence élevée de ces omissions indique presque toujours qu’ils se produisent au rabotage.

Une inspection rapide de la sortie du planeur résoudra la question en déterminant si le défaut se produit du côté gauche ou droit, au bout rapproché ou éloigné.

Pourquoi le défaut échappe-t-il à l’analyse et aux correctifs ? La plupart du temps, les opérateurs ne retirent pas de planches pour vérifier les dimensions, les omissions, les décentrages et autres défauts aux deux extrémités des morceaux.

La mise en place d’un processus systématique d’échantillonnage des planches peut contribuer à déceler ces défauts dans le but de les éliminer.

Il peut y avoir plusieurs raisons pour lesquelles un planeur produit de l’omission dans les bouts.

Parmi celles-ci, on retrouve l’alignement de la planche avec le guide principal pendant qu’elle passe devant les têtes du planeur. Les rouleaux d’alimentation du planeur sont sans doute désalignés ou leurs roulements sont défectueux et font dévier les planches du guide.

Je voudrais aborder plus en détail le problème de l’alignement des rouleaux d’alimentation du planeur, car c’est souvent une des causes de l’omission de bouts et l’impact varie selon l’essence de bois à raboter et la vitesse d’alimentation du planeur.

Le transfert d’alimentation du planeur est généralement conçu pour rapprocher les planches afin d’obtenir une alimentation en continu (mode « push ») à travers le planeur, mais il doit aussi presser les planches contre le guide principal de sorte qu’elles passent à travers les têtes du planeur et qu’un volume constant de fibres est pris sur chaque tête (fixe et mobile).

On y parvient à l’aide de rouleaux coniques ou en angle sur le transfert qui appliquent la pression sur chaque planche. Puisque la vitesse des planeurs augmente sans cesse, la tâche devient de plus en plus difficile. L’angle ou la conicité des rouleaux pourraient ne pas être tout à fait adéquats pour appuyer les planches contre le guide principal à mesure que le planeur accélère.

La rugosité des bouts non éboutés peut créer de la friction lorsque les planches arrivent bout à bout, ce qui peut empêcher les rouleaux de déplacer les planches du côté du guide.

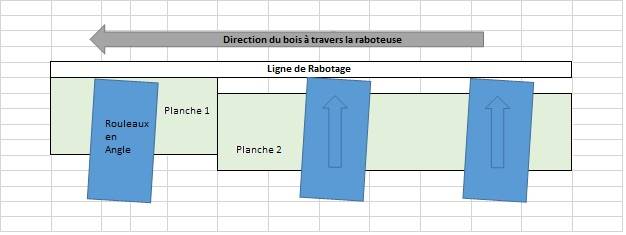

L’exemple sur la prochaine figure ferait en sorte que la planche 2 aurait de l’omission du côté du guide. Les rouleaux feront généralement appuyer le reste du morceau contre le guide pour qu’il soit entièrement raboté. Dès que la planche arrive aux rouleaux d’alimentation du planeur, qui sont construits pour la traction, ils ont tendance à entrer droit, ce qui rend encore plus critique l’application de la pression sur les planches contre le guide principal.

On peut l’observer en regardant le bois d’œuvre traverser le transfert vu d’en haut, ressemblant beaucoup au diagramme illustré ici.

Il y a deux difficultés. La vitesse du planeur est trop rapide et cette zone de visualisation n’est pas sécuritaire, car il est possible d’y avoir des projections de débris.

Une solution proposée serait de monter une caméra numérique au-dessus, de sorte que l’image puisse être ralentie pour une meilleure visualisation et ce en toute sécurité.

Une autre méthode pour régler ce type de problèmes consiste à utiliser les pauses repas ou les autres arrêts de production, puis à examiner au moins 50 planches qui sont sur la table d’entrée du planeur et à marquer les bouts de ces planches ayant des coches sur les rives aux 2 extrémités (bout rapproché ou éloigné).

Il faut aussi noter les planches très cambrées. Lors du redémarrage de la production, simplement introduire les 50 pièces échantillons dans le planeur à la vitesse habituelle et de prendre en notes des planches à la sortie avec de l’omission de rive dans les bouts. Si ces planches sont en sus des pièces marquées, il y a probablement un problème d’alignement. Les rapports Autolog du ProGrader recensent également les raisons de déclassement par défaut, de sorte qu’en suivant ces taux de déclassement vous pouvez dégager des tendances et y remédier en conséquence. Dès que le problème est détecté, le personnel affecté au planeur peut prendre des mesures pour régler la situation.

Cet article ne porte pas sur l’alignement des planeurs, mais aborde plutôt les méthodes pour réduire les obstacles qui nous empêchent d’atteindre la cause fondamentale des défauts de rabotage, comme :

- Un manque d’observation sur le produit fini

- Une tendance à mettre les problèmes sur le dos de l’usine de sciage

- Un manque d’évaluation minutieuse des planches à la sortie du planeur, pas seulement des analyses de dimensions, mais aussi des analyses des omissions de bouts

Les autres outils et procédures qui peuvent aider à régler des problèmes de planeur sont :

- Des essais réguliers et documentés de test de trous sur les quatre faces

- Des alignements du planeur réguliers et documentés. En raison de l’attrition de la main-d’œuvre, le personnel d’entretien spécialisé au rabotage se fait rare, il faut donc envisager d’avoir recours à des entrepreneurs indépendants pour former votre équipe à mieux aligner le planeur. Le fabricant de votre planeur serait la première ressource à laquelle vous devriez penser dans cette situation.

Ces concepts de contrôle de qualité n’ont rien de nouveau, mais ils deviennent plus importants, car les vitesses de production augmentent et les technologies avancées réduisent les effectifs étant en contact avec le produit fini.

Shawn — expert en procédés